العنوان:

رقم 233-3 طريق يانغتشنغهو، حديقة شيشياشو الصناعية، منطقة شينبي، مدينة تشانغتشو، مقاطعة جيانغسو

التوسيع هو عملية حاسمة في التصنيع، حيث يتم استخدام أداة تعرف باسم مخرطة لتحسين حجم الثقب الموجود وإنهائه وتحمله. لتحقيق أفضل النتائج، من الضروري تحديد السرعات والتغذية الصحيحة للتوسيع. تلعب هذه المعلمات دورًا مهمًا في تحسين عمر الأداة، ومنع تآكل الأداة، وضمان التشطيبات عالية الجودة. في هذا الدليل العميق، سنستكشف سرعات المثقاب والتغذية بالتفصيل، ونغطي العوامل التي تؤثر عليها، وأفضل الممارسات لإعدادها، وكيفية تأثيرها على أداء المعالجة.

1. فهم الموسعات

قبل الغوص في السرعات والتغذية، دعونا أولاً نفهم ما هي الموسعات وكيف تعمل. الموسعات هي أدوات قطع دوارة تستخدم لتكبير وإنهاء الثقوب المحفورة مسبقًا بدقة. على عكس المثاقب، التي تم تصميمها لإزالة كمية كبيرة من المواد، يتم استخدام موسعات الثقب لضبط الثقوب حسب أبعادها الدقيقة وتحسين تشطيب السطح.

هناك عدة أنواع من المثبتات، منها:

المثاقب المستقيمة: تستخدم عادة لتكبير وإنهاء الثقوب ذات الحواف المستقيمة.

المثاقب المدببة: تستخدم لعمل الثقوب المخروطية.

مثاقب الكربيد: معروفة بصلابتها وقدرتها على تحمل درجات الحرارة العالية، مما يجعلها مثالية للمواد القاسية.

يتطلب كل من هذه الموسعات سرعات وتغذية محددة لتحقيق أقصى قدر من الأداء.

2. العوامل المؤثرة على سرعات المخرطة والأعلاف

تتأثر سرعة وتغذية المثقاب بعدة عوامل، منها:

نوع المادة: تتطلب المواد المختلفة سرعات قطع مختلفة لضمان الكفاءة ومنع تآكل الأداة. تتطلب المواد الأكثر صلابة مثل الفولاذ والتيتانيوم عادةً سرعات قطع أبطأ من المواد الأكثر ليونة مثل الألومنيوم أو النحاس.

مادة المخرطة: تحدد مادة المخرطة نفسها (الفولاذ عالي السرعة، والكربيد، وما إلى ذلك) نطاق سرعة القطع الخاصة بها. على سبيل المثال، يمكن لمثاقب ثقوب الكربيد أن تتحمل سرعات أعلى مقارنة بمثاقب الصلب عالية السرعة.

حجم الثقب وعمقه: يؤثر حجم وعمق الثقب الذي يتم توسيعه على كمية المواد التي تتم إزالتها، والتي بدورها تؤثر على السرعات والتغذية المطلوبة.

صلابة الماكينة: تسمح الماكينة الأكثر صلابة بسرعات وتغذية أعلى دون التضحية بعمر الأداة أو جودتها.

استخدام سائل التبريد: يؤدي استخدام سائل التبريد إلى تقليل توليد الحرارة، مما يجعل من الممكن زيادة السرعات والتغذية مع تحسين تشطيب السطح وإطالة عمر الأداة.

3. السرعات: كيفية حساب سرعة القطع المناسبة

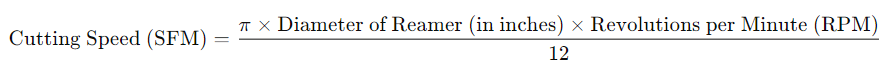

تشير سرعة القطع، أو سرعة السطح، إلى السرعة التي تتحرك بها حافة القطع للمخرطة عبر قطعة العمل. يتم قياسه عادةً بالقدم السطحية في الدقيقة (SFM) أو بالمتر في الدقيقة (m/min). لحساب سرعة القطع المناسبة للمخرطة، استخدم الصيغة التالية:

وبدلاً من ذلك، يمكنك استخدام مخطط سرعة القطع لمواد مختلفة، والذي يوفر سرعات السطح الموصى بها بناءً على المادة التي يتم تشكيلها ونوع المثقاب.

فيما يلي إرشادات عامة لسرعات القطع للمواد المختلفة:

الألومنيوم: 300-600 قدم مربع

النحاس: 100-200 SFM

الكربون الصلب: 50-150 SFM

الفولاذ المقاوم للصدأ: 30-100 SFM

التيتانيوم: 10-50 SFM

4. الخلاصات: كيفية تحديد معدل التغذية المناسب

يشير معدل التغذية إلى المعدل الذي تتقدم به المخرطة إلى قطعة العمل. يتم قياسه عادةً بالبوصة في الدقيقة (IPM) أو بالملليمتر في الدقيقة (مم/دقيقة). يعد معدل التغذية عاملاً حاسماً في تحديد كمية المواد التي يزيلها مخرطة الثقب في كل تمريرة ويلعب دورًا حاسمًا في تحديد تشطيب السطح وعمر الأداة.

إن معدل التغذية الموصى به للتوسيع أقل بشكل عام من معدل الحفر، حيث أن التوسيع هو عملية تشطيب. يجب أن يأخذ معدل التغذية أيضًا في الاعتبار نوع مخرطة الثقب وحجم الثقب والمواد وسرعة القطع.

الصيغة الشائعة لحساب معدل التغذية هي:

معدل الخلاصة (IPM) = التغذية لكل سن (IPT) × عدد الأسنان × دورة في الدقيقة

أين:

التغذية لكل سن (IPT): كمية المادة التي تزيلها كل سن من مخرطة الثقب مع كل دورة. ويختلف هذا بناءً على المادة ونوع الأداة وظروف القطع.

عدد الأسنان: عدد حواف القطع في المخرطة.

5. تحسين معلمات التوسيع

يمكن أن يؤدي تحسين سرعات المثقاب والتغذية إلى تحسين كفاءة المعالجة بشكل عام، وتقليل التكاليف، وإطالة عمر الأداة. فيما يلي بعض الاعتبارات الأساسية لتحسين عمليات التوسيع:

5.1. الانتهاء من السطح

تؤدي عمليات التغذية البطيئة عمومًا إلى تشطيب سطح أدق، في حين أن عمليات التغذية السريعة قد تنتج تشطيبًا أكثر خشونة ولكنها تسمح بإزالة المواد بشكل أسرع.

يعد تشطيب السطح الأكثر سلاسة أمرًا مهمًا بشكل خاص للتطبيقات التي تتطلب دقة عالية، كما هو الحال في صناعات الطيران أو السيارات.

5.2. أداة ارتداء والحياة

يمكن أن تؤدي سرعات القطع العالية إلى تراكم الحرارة المفرط، مما يتسبب في تآكل الأداة مبكرًا.

تضمن التغذية المحسنة عدم تحميل حواف القطع بشكل زائد، مما قد يؤدي إلى إطالة عمر الأداة.

تعد المراقبة المنتظمة وتعديل السرعات والتغذية أمرًا ضروريًا لتجنب الإفراط في تشغيل مخرطة الثقب، خاصة عند العمل مع المواد الصلبة.

5.3. إزالة الشريحة

يساعد معدل التغذية المناسب في إزالة الرقائق بكفاءة. إذا كانت التغذية بطيئة جدًا، فقد لا تتم إزالة الرقائق بشكل فعال، مما يؤدي إلى تعبئة الرقائق، مما قد يؤدي إلى تلف كل من الأداة وقطعة العمل.

تؤدي معدلات التغذية الأعلى إلى توليد رقائق أكبر، والتي يجب إخلاءها بكفاءة من الحفرة لتجنب التداخل مع عملية القطع.

6. أفضل الممارسات لسرعات المثقاب والأعلاف

لضمان الأداء الأمثل للتوسيع، إليك بعض أفضل الممارسات:

استخدم سائل التبريد: يمكن أن يؤدي استخدام سائل التبريد المناسب إلى إطالة عمر الأداة ومنع تراكم الحرارة المفرط.

ابدأ بالإعدادات المحافظة: إذا لم تكن متأكدًا، فابدأ بسرعات وتغذية أقل وقم بزيادتها تدريجيًا أثناء مراقبة تآكل الأداة وتشطيب السطح.

استخدم مخرطة عالية الجودة: اختر النوع المناسب من مخرطة الثقب للمهمة، سواء كانت كربيد للمواد الصلبة أو الفولاذ عالي السرعة للاستخدام العام.

مراقبة تكوين الرقائق: شاهد الرقائق أثناء تشكلها أثناء عملية التوسيع. ومن الناحية المثالية، ينبغي أن تكون صغيرة ومتسقة الشكل. قد تشير الرقائق الكبيرة والخيطية إلى وجود مشكلة في معدل التغذية أو سرعة القطع.

التحقق من صلابة الماكينة: تأكد من أن إعداد الماكينة مستقر وخالي من الاهتزازات، حيث يمكن أن يؤثر ذلك على دقة التوسيع ويؤدي إلى تآكل الأداة مبكرًا.

7. الأخطاء الشائعة التي يجب تجنبها

معدل تغذية مرتفع جدًا: يمكن أن يؤدي استخدام معدل تغذية مرتفع جدًا إلى تآكل مفرط للمثقاب وتقليل جودة الثقب.

تجاهل صلابة المواد: تتطلب المواد ذات مستويات الصلابة الأعلى سرعات قطع وتغذية أبطأ. يمكن أن يؤدي استخدام الإعدادات القياسية إلى ضعف الأداء.

عدم مراقبة تآكل الأداة: قد يؤدي الفشل في تتبع تآكل الأداة إلى سوء تشطيب السطح وعدم دقة الأبعاد. تحقق دائمًا من علامات التآكل، مثل حواف القطع الباهتة أو الأطراف المتكسرة.

إزالة غير كافية للرقائق: إذا لم تتم إزالة الرقائق بشكل صحيح، فيمكن أن تتجمع في الحفرة، مما يتسبب في تلف كل من مخرطة الثقب وقطعة الشغل.

8. الاستنتاج

تعد سرعات المثقاب والتغذية من المعلمات المهمة التي تؤثر على كفاءة المعالجة وعمر الأداة وجودة المنتج النهائي. من خلال فهم العوامل المؤثرة على هذه المعلمات واتباع أفضل الممارسات، يمكن للميكانيكيين تحقيق نتائج فائقة في عمليات التوسيع. من خلال دراسة متأنية لأنواع المواد ومواصفات المثقاب وقدرات الماكينة، من الممكن تحسين عمليات التوسيع للحصول على تشطيبات عالية الجودة وأقصى عمر للأداة.